우리가 자주 먹는 라면에 들어있는 스프, 국물용 다시다, 볶거나 굽는데 사용하는 미원 등은 바로 화학조미료, 또는 인공조미료로 불리는 MSG인데요. MSG는 어디서 먼저 개발되었으며, 그에 관련한 간단한 내용들에 대해 잠시 알아보도록 하겠습니다.

세계 최초로 화학조미료(MSG)는 일본의 아지노모토(味の素株式会社)라는 회사에서 만들어집니다.

1907년 합자회사 스즈키 제약소를 설립으로 시작된 아지노모토 설립의 역사는 1908년 화학자이자 교수였던 도쿄대 이케다 키쿠나에(池田菊苗) 박사(1864-1936)에 의해 빛을 바라게 됩니다. 그는 평소 먹던 맛있는 국의 비결을 찾던 중 감칠맛이 나게 하는 다시마에서 글루타메이트를 수용성 추출과 결정화 과정을 통해 분리하였고 이를 감칠맛을 뜻하는 '우마미(うま味 umami)'라고 이름 지어졌는데요.

여기에 연구를 거듭하여 글루타메이트 종류 중 글루탐산나트륨이 맛이 제일 좋고 결정이 쉽게 만들어졌는데, 나트륨을 결합해 만든 글루타민산나트륨(MSG)이 인공 조미료의 시작을 알리게 됩니다.

이듬해인 1909년 이케다 박사는 스즈키 제약소를 설립한 스즈키 사부로스케와 손잡고 ‘맛의 본질’이란 뜻의 ‘아지노모토’ 조미료를 출시합니다. 아지노모토 조미료 제품은 엄청난 인기와 유명세를 타고 결국 사명까지 아지노모토로 바꾸기까지 합니다.

이 업체는 일제 강점기 시절 강제 징용으로 우리나라 사람들의 노동력을 착취해 전범기업으로 지목되기도 했는데요. 일본의 강제징용 판결에 대한 수출 규제보복이 있던 2018년에는 국내 기업 농심과 아지노모토의 합작 법인으로 인해 논란이 일기도 했습니다.

※일본에서 자수성가한 롯데 신격호 명예회장은 신춘호 농심 회장의 큰 형입니다.

국내는 1955년 미원(주)(현 대상주식회사)의 창업자인 전북 정읍 출신의 임대홍 회장이 일본 유학 시절, 1년간 감칠맛을 내는 글루탐산 제조공법을 배워 ‘미원’을 출시하게 되는데, 일본의 아지노모토 브랜드를 모방하여 제품 봉지 그림을 따라 하거나 일본식 이름을 한문으로 따 미원이라 이름 짓게 됩니다.

미원은 1960년대 중반, 국내 최초로 발효법을 이용한 글루타민산 생산기술을 개발하고 제품 생산에 들어가는데요. 일제시대 때 아지노모도(토)에 길들여진 한국인들은 대체 조미료로 쉽게 미원에 빠져들었고 70년대까지 미원은 국내 조미료 시장을 선점하게 됩니다.

그러던 중 삼성그룹에 속했던 제일제당(현 CJ제일제당)에서 미원의 독점을 저지하기 위해 이병철 회장의 지시로 ‘미풍’ 등의 조미료를 내놓으며 미원과 제일제당의 국내 MSG 경쟁 시대가 열리게 되는데요. 1966년 미풍 개선을 위해 아지노모토와 기술제휴까지 하지만 미원을 넘지는 못했습니다.

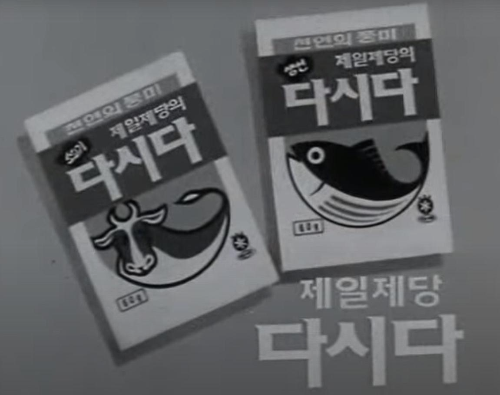

그러다 제일제당에서는 시행착오 끝에 1975년 한국적 조미료인 '다시다'를 내놓게 되는데, 출시 당시 쇠고기 맛과 생선 맛을 내놓아 매출이 늘어나지만 취향 저격한 쇠고기 맛은 인기가 있는 반면 생선 맛은 반응이 좋지 않아 단종되어 수년 후 멸치 다시다로 리뉴얼하여 오늘날까지 없어서는 안 될 조미료로 판매되고 있습니다.

다시다의 성공에 자극받은 (주)미원은 '맛나', '감치미' 등으로 다시 MSG의 왕좌에 오르길 희망했지만, 이미 국내 시장을 장악한 다시다에 상대가 되지 못해 그 후로 지금까지 만년 2등으로 머물게 됩니다.

그런데 MSG의 원조 식품회사인 아지노모토가 화학적 기술을 이용해 반도체 부품을 만드는 사실 알고 계신가요?

"부품과 소재 산업의 중요성을 일깨우는, 아지노모토가 개발한 반도체용 마이크로 절연필름 ABF"

아지노모토는 사업 다각화 차원에서 조미료를 만들던 화학 기술을 이용해 반도체에 들어가는 마이크로 절연 필름을 개발하게 됩니다.

이 '아지노모토 빌드업 필름(ABF)'은 PC의 두뇌인 중앙처리장치(CPU)나 그래픽 칩의 회로를 만드는 핵심 부품인데요.

이를 이용하면 회로 간에 간섭이 없이 전류가 흐르게 됩니다. AMD, 인텔에서 개발하는 중앙처리 장치 CPU, 대표 그래픽 카드 개발사인 엔비디아의 그래픽 칩에서도 퀄컴의 통신 칩 등에서도 아지노모토에서 독점 공급하는 ABF가 들어가는 만큼 중요성이 커졌다고 할 수 있습니다.

※ABF("Ajinomoto Build-up Film)는 모든 최신 IC에서 절연체 역할을 하는 수지입니다. ABF는 온도 변화에 따른 팽창 및 수축에 저항하는 내구성이 높고 단단한 필름으로 프로세서 또는 IC의 나노미터 단위와 밀리미터 단위 사이의 기판으로 사용하기에 이상적인 재료입니다.

한 우물만 파라고 했던가요. 일본과 다르게 국내에서는 조미료를 만들던 화학 기술을 더 발전시키지 못하고 전혀 다른 사업 확장에 열을 올리던 게 사실인데요. 아지노모토를 생각한다면 결론적으로 국내의 미원 그룹과 제일제당 그룹에서 그 화학적 기술을 IT에 접목시키지 못했다는 게 다소 아쉽기도 합니다.

최근 기업체들의 디지털 전환이 증가하고 코로나 19로 인한 비대면이 늘어나는 지금, 컴퓨터 등의 IT기기의 활용도가 높은데요. 대부분 부품엔 반도체가 많이 쓰이기 때문에 핵심 절연필름인 아지노모토사의 ABF는 어디든 사용되고 있습니다.

이 중요한 ABF의 공급이 자칫 수요성을 따라가지 못하면서 반도체 제조업체들이 충분한 CPU와 그래픽 칩을 만들지 못해 가격 상승으로 이어지게 되는데요. 이런 반도체 가격이 오르락 내리락하는 요인중 하나가 ABF의 공급에 있다고 봐도 과언이 아닙니다. (예로 2021년 그래픽 카드 제조회사 엔비디아 RTX 30XX 시리즈의 공급은 ABF기판의 공급 부족으로 제조가 어려워졌으며 가격이 상승되는 효과를 가져왔습니다.)

지난 대법원 강제징용 판결에 대한 보복으로 2019년 7월 핵심부품과 소재에 대한 일본에서 한국으로의 수출을 제한하여 반도체 분야에서 엄청난 타격이 생길뻔했는데요.

다행히 정부에서 발 빠르게 수출규제 3대 품목 공급 안정을 위한 국내 생산을 확대하고, 소부장(소재, 부품, 장비) 전략을 발휘해 경쟁력위원회를 두고 관련 산업 강화에 나서 보복 문제를 이겨내게 되는데 다행히 현재는 삼성전자와 SK하이닉스 등 국내 업체들은 메모리 반도체에 ABF 대용으로 다른 마이크로 절연필름을 사용하게 되었습니다.

그렇다고 공급망 인프라가 복잡하게 얽혀 있는 글로벌 시대에 부품 소재부터 제품까지 모두 자급자족하기엔 불가능하며 효율적이지도 않습니다. 서로 비교되고 우위에 있는 재료들을 주고받으며 제조사간 공생하는 것이 바람직하지만 언제 생길지 모르는 수급 불과 대체제의 돌발적 변수에 대한 대응력은 갖추고 있어야 하겠는데요.

이런 배경에서 우리 기업들의 부품 소재 산업 경쟁력 강화가 필요하다고 봅니다. 또한 원천 기술들을 개발, 확보하여 여러모로 쓰일 수 있게 해야 합니다.

우리는 앞서 보았듯이 식품 회사지만 반도체의 핵심 부품을 만들어 발상의 전환을 이룬 아지노모토 회사처럼 틀에 빠진 생각으로부터 벗어나는 마음가짐이 있어야겠습니다.

[정보 & 상식/꿀팁] - 미원 비료, 막걸리 비료 만들기/사용방법

[정보 & 상식/교육] - 우키시마호(UKISHIMA MARU)의 비극

[정보 & 상식/기타 정보] - 일본 후쿠시마 원전 방사능 오염수 방류

[정보 & 상식/기타 정보] - 아직도 살아 있는 일본의 잔재

'정보 & 상식 > 교육' 카테고리의 다른 글

| 프랑스 파리 신드롬 (6) | 2021.08.10 |

|---|---|

| 경복궁에서 정화시설을 갖춘 150여 년 전의 공중 화장실 (2) | 2021.07.09 |

| 메소포타미아 문명과 구약성경 (0) | 2021.01.01 |

| 산타클로스 그는 누구인가 (4) | 2020.12.26 |

| 기타 튜닝하기(조율하기) (0) | 2020.11.10 |

최근댓글